NSDT工具推荐: Three.js AI纹理开发包 - YOLO合成数据生成器 - GLTF/GLB在线编辑 - 3D模型格式在线转换 - 可编程3D场景编辑器 - REVIT导出3D模型插件 - 3D模型语义搜索引擎 - AI模型在线查看 - Three.js虚拟轴心开发包 - 3D模型在线减面 - STL模型在线切割 - 3D道路快速建模

有限元分析是计算各种负载条件下物体应力和应变的一种方式。在有限元分析中,对象被建模为一系列"有限元素"(在我们的例子中为三角形),然后指定固定点以及受力位置、量级和方向。

我最近在做一个机器设计工程方面的Coursera课程,它启发了我尝试对割草机底盘做一些实际分析,以便为改进设计提供有价值的信息。

1、FreeCAD的有限元分析功能

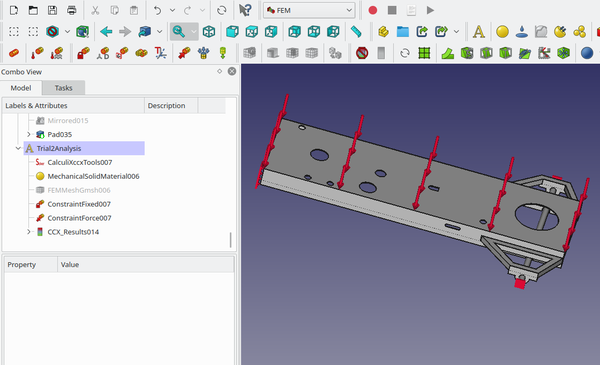

FreeCAD在FEM工作台中支持有限元分析。这不难上手,虽然我发现界面不是很直观,因此我不得不通过观看YouTube教程了解其私用方法。在开始之前,你需要确保安装了CalculiX和Gmsh。

我发现,CalculiX有时警告"非正的雅可比行列式",我不完全确定这意味着什么, 但忽略该警告似乎没问题。在以前的 FreeCAD 版本中,这是致命的错误,并会导致 FreeCAD 无法显示结果,但在最新版本中,这似乎并不重要。

我还发现,Gmsh有时无法产生网格。如果你在尝试创建网格,并被告知它是成功的创建后,并没有呈现一个可见的网格,你就知道这个问题已经发生了。你还可以通过查看生成网格的数据显示并观察它有 0 边、0 面和 0 个顶点来检查这一点。如果发生这种情况,我发现,在最大元素大小上设置上限往往有助于 Gmsh 前进(我开始设置的高,并不断减少上限,直到它工作 - 使用较小的元素需要更长的时间网格和更长的时间来分析)。你可能会注意到,本文中的某些图片比其他图片的三角网密度要大得多:这就是为什么。我不认为网格密度会显著影响结果, 除了更密集的网格会稍微更准确一点。

FreeCAD 接口的一个限制是,你不能将力施加到大的平面的一小部分区域。如果你想在底盘上平面顶部添加 4000 牛顿负载,FreeCAD 会将其分布在整个区域,而无法将力集中施加到较小的区域。如果你真的需要这个,一个解决方法是在你想应用力的区域挤压出一个非常短的垫块(比如说,0.01毫米高),这样你才能定义力区域的形状和大小,而不会显著影响部件的网格。

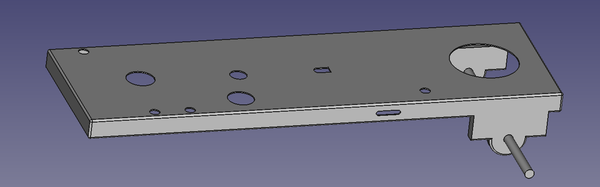

2、割草机底盘

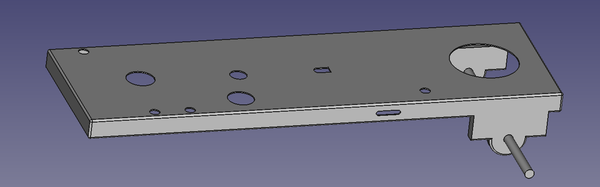

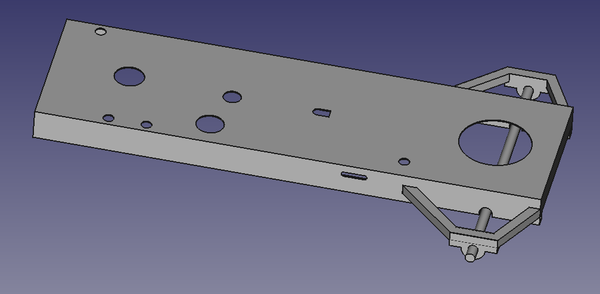

我首先测量现有底盘的关键部件,并在 FreeCAD 中建模。大部分底盘由 3mm 钢板制成,后桥为 25mm 钢圆杆。

我没管前轴,因为我相信它与分析无关。

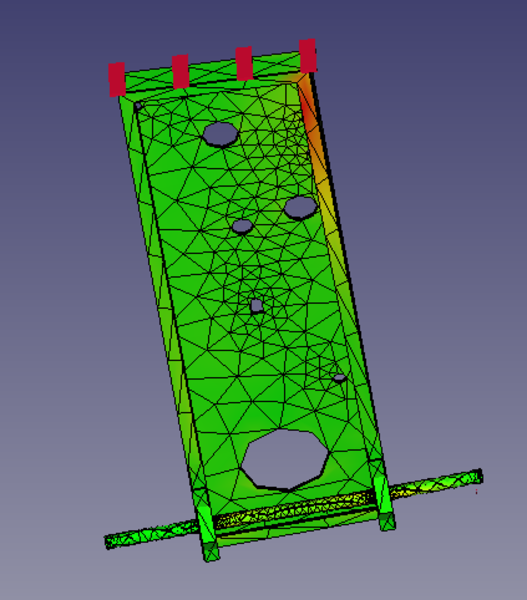

现在困难的部分来了:我们需要定义哪些面是"固定的"以及施加哪些力量,从而找出底盘的压力。创建完全不切实际的负载方案很容易,因此这确实需要一些思考。例如,最初我认为在后桥上模拟应力的好方法是固定它的一端,在另一端施加向上力,但这实际上根本不现实,因为如果对车轴的一端施加足够的力,它将导致另一端的运动。我发现想象"固定"的面被牢牢地贴在墙壁或天花板上(如果合适的话倒置),然后在力区域挂一个重量,这很有帮助。如果这不是底盘负载的准确模型,那么它也不是在FEA的精确建模的方法。

3、初始测试

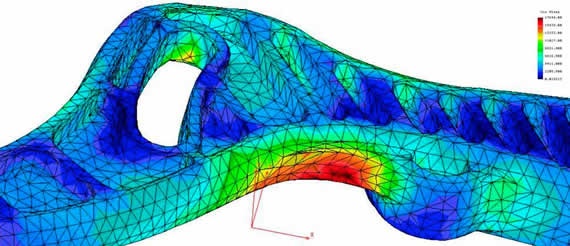

在 3 个测试案例中观察到的最高压力是底盘顶部固定,后轴一端施加向上的力。FreeCAD 可以选择夸大施加力造成的位移,以便更容易看到正在发生的事情。在这里,我展示了4000N负载观察到的位移动画。

颜色从没有应力的绿色到最大应力的红色。在这次测试中观察到的最大压力是485 MPa,它位于后轴的顶部和底部。485 MPa 超过钢的典型产量强度,因此,如果割草机底盘倒置在天花板上,割草机和驾驶员的整个重量被加在单个后轮上,我们可以预期后轴会弯曲。

在实践中,我不认为这会很糟糕,因为我们从来没有对车轮的力量,而其余的底盘保持固定。在现实中,我认为在轴的实际压力会更少。这就是为什么它还没有弯曲。尽管如此,向外移动轴承是有好处的,这样车轴就能得到更好的支撑,并且能够将负载转移到底盘中,而不是弯曲。

另一项测试(虽然不是我特别相信),显示在某些条件下,底盘底部的边缘可能会受到严重压力:

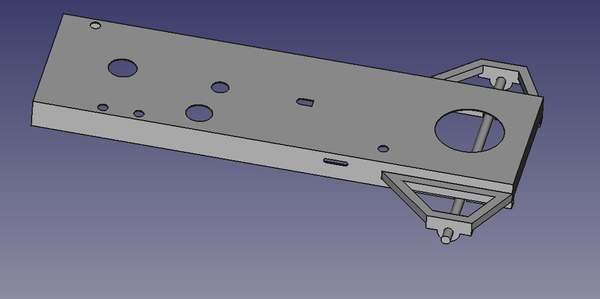

此测试将底盘的前缘固定到位,后桥左边缘向上加 4000N 力(图片中右侧)。这是一个不切实际的模型,因为后桥上的4000N力将足以拿起后端,旋转整个割草机周围的前轴。前端不会保持固定到位。但测试仍然突出了潜在的弱点。

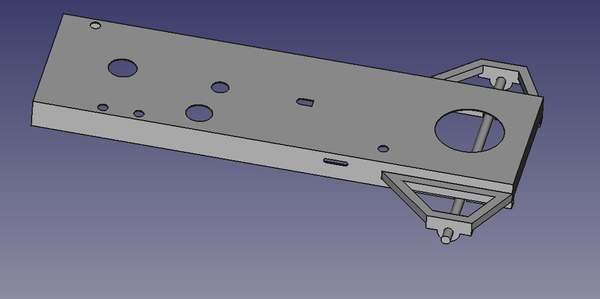

另外请注意,此图片已将后轴抬高到底盘上,以降低行驶高度。这是我们绝对想做出的改变,所以所有其他分析假设轴在这个新位置。

4、强化底盘的侧边

加强底盘两侧的一个简单方法是将一些箱体部分焊接到底盘底部。在这里,我已经添加了25毫米宽、盒子长度、2毫米厚的边框:

最大应力(在无可否认的重复测试中)从 813 MPa 降低到 510 MPa(-38%),最大应力的区域不再位于下面的边缘上,现在是车轴,因此底盘下方的边缘应力减轻了 38% 以上。

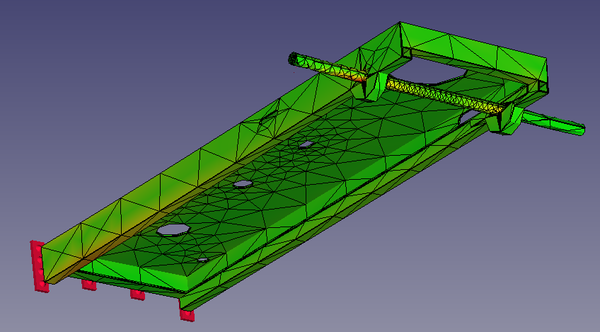

5、将轴架移出

为了将车轴安装移出,我模拟了每侧由 25mm 盒形部分制成的小框架,厚度为 2mm。然后轴承块连接到末端(在现实生活中,这将使用螺栓固定,但在模型中,这一切都只是一块实心钢),车轴穿过轴承块。

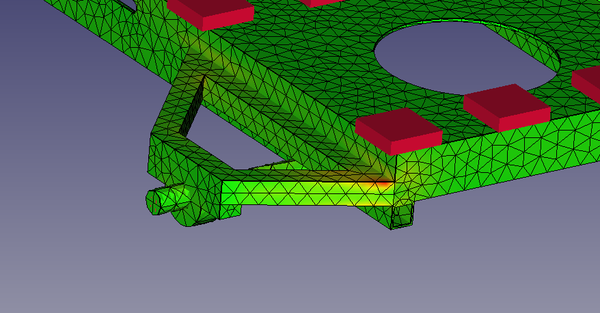

随着底盘的顶平面固定和4000N负载应用于车轴的一端(最高应力负载条件),我们得到这个(位移夸张20倍):

最大应力为 424 MPa,位于机架的一角,连接到底盘上。在原底盘模型的相同测试中,但随着行驶高度降低,最大应力为 496 MPa(在车轴中),因此添加此框架仅将应力降低 15%,尽管它确实将其移出车轴。不过,我预计会有更好的减少。

我认为这里的部分问题可能是,小框架只连接到钣金,这意味着框架和底盘之间的接头面积相对较低,所以我尝试在框架中添加一个额外的框部分:

现在在同一测试中,最大应力为 328 MPa,现在比以前低 44%。好多了。不过,压力仍然集中在框架边缘的一个小区域,因此此处可能有更多的支持会提供更大帮助。

6、发动机安装

在机箱顶部平面上固定了轴和向下力的测试是相当令人惊讶的。在此测试中产生的最大应力相当小(约 80 MPa),但底盘的位移相当大,因为大部分应力都用一块大薄金属片承担。夸张20倍,我们得到:

你可以看到钣金只是弯曲与施加力。以这种方式行事的主要力量是驾驶员的重量和发动机的重量。驾驶员的重量通过座椅所在的盒子分布到底盘后部的边缘,您可以在这张照片中看到:

因此,驾驶员的重量并不是要弯曲钣金。但发动机被螺栓固定在中间。我认为在发动机螺栓固定的孔周围增加一些加固,以减少这种弹性,是值得的。

你还可以看到压力集中在底盘(橙色/红色区域)的孔周围。我不认为这是一个问题,因为压力的程度相对较小,但如果可以,我可能会焊接一些钢板来减少这些压力。

原文链接:Chassis Design with Finite Element Analysis in FreeCAD

BimAnt翻译整理,转载请标明出处