NSDT工具推荐: Three.js AI纹理开发包 - YOLO合成数据生成器 - GLTF/GLB在线编辑 - 3D模型格式在线转换 - 可编程3D场景编辑器 - REVIT导出3D模型插件 - 3D模型语义搜索引擎 - AI模型在线查看 - Three.js虚拟轴心开发包 - 3D模型在线减面 - STL模型在线切割 - 3D道路快速建模

经过多年的炒作,制造、能源和运输公司越来越多地从工业 4.0 应用中受益。数字孪生的出现是工程和设计团队为其企业获得这些好处的原因之一。

1、数字孪生概述

数字孪生是真实世界运行机器的实时数字表示,它反映机器的当前状况并提供相关的历史数据。公司可以利用数字孪生来分析实时性能、改进运营、预测未来行为或改进对其资产的控制,例如泵、发动机、发电厂、生产线和车队。工程团队可以通过多种方式使用数字孪生为其公司创造价值并改善运营。

数字孪生捕获实物资产的历史并定期更新以代表实物资产的当前状态。随着时间的推移,这些过去的状态成为资产的历史。此历史记录中包含的信息会根据孪生的使用方式和当前状态下捕获的内容而有所不同。

例如,用于故障分类的孪生可能会捕获包含特定泵在健康和故障状态期间的运行数据的历史记录。将来,工程师可以将该泵的运行数据与其他泵的数字孪生历史进行比较,以了解它们在类似故障下的表现。

使用数字孪生监控整个车队或满是机器的工厂的能力有助于规划运营事件和改进维护策略。

例如,当特定卡车泵接近故障时,数字孪生可以评估这将如何影响车队的效率以及修复它的成本。这有助于管理层决定是否订购新泵并等待它到达或支付加急装运以尽快获得零件。

公司还可以使用数字孪生来模拟未来场景,以了解天气、机器数量、大小或不同操作条件等因素如何影响性能。这使他们可以通过定制维护计划或提前标记预期故障来管理资产并改进运营。数字孪生在各种应用中都有帮助,包括异常检测以及改进操作和预测性维护。

异常检测。公司可以运行孪生模型并将其性能与真实机器进行比较。分析可以标记预期行为和实际行为之间的差异(异常),这表明实际机器存在问题。

数字孪生模型与真实资产并行运行,并实时标记偏离预期行为的操作行为。例如,am 石油公司可能会从连续运行的海上石油钻井平台传输传感器数据,而数字孪生模型会寻找运行行为中的异常情况以突出潜在的设备损坏。

运营改进。公司可以应用天气、车队规模、能源成本或性能因素等变量来触发数百或数千次模拟,以评估对当前系统设定点的准备情况或必要调整。这种方法让管理人员可以调整运营以降低风险、降低成本或提高效率。

预测性维护。在工业自动化和机械应用中,公司可以使用数字孪生模型来确定组件和组件的剩余使用寿命以及维修或更换设备的最佳时机。

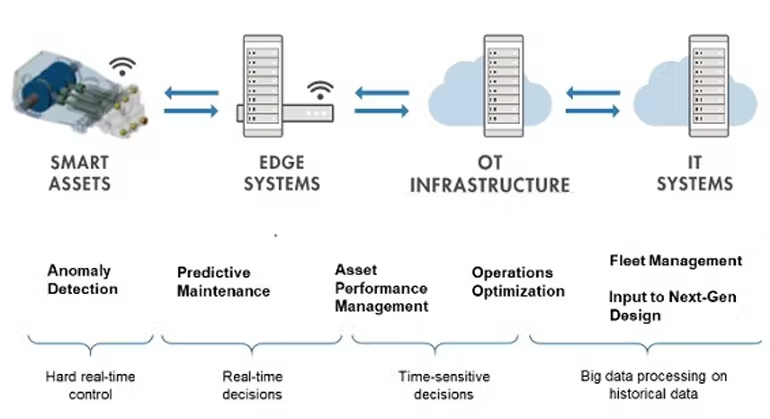

在连接系统(如上所示)中,数字孪生可以在“智能”机器、边缘或 IT/OT 层上运行,具体取决于应用程序所需的响应时间。例如,预测性维护可能需要管理人员做出实时或时间敏感的决策,因此孪生应该驻留在资产内或边缘。

2、数字孪生实例

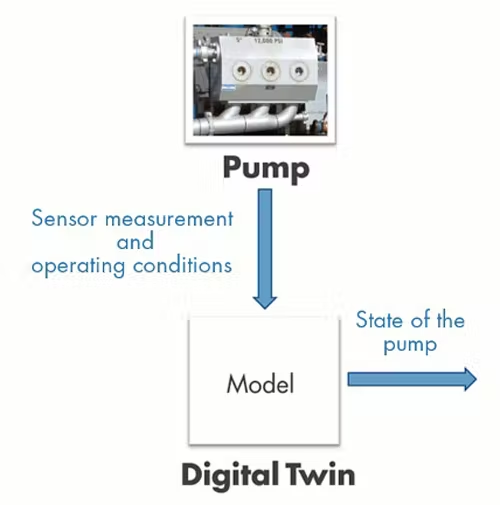

让我们看一个使用数字孪生的公司的例子。该公司在三个不同地点使用多个泵钻探石油和天然气。现在它想使用孪生对泵进行预测性维护。因此,该公司的工程师设计了一个模型(孪生),该模型使用来自泵上传感器的数据和泵当前运行条件进行更新。然后,该数字孪生输出泵的当前状态,公司经理对其进行分析以获益:

减少停机时间。每个泵都包含有价值的组件,例如阀门、密封件和柱塞。孪生通过预测故障来减少停机时间,这使技术人员可以在泵发生故障之前检查并修理或更换它们。

管理库存。借助孪生预测设备寿命,管理层可以更好地安排零件交付,以将库存保持在最低水平,同时仍能满足需求。

设备管理、假设情景和运营规划。这三个站点的泵可能已经提供了这些功能,但每个位置都有自己的环境因素,例如温度和湿度,这些因素会影响泵的运行方式。数字孪生让公司可以监控所有泵,模拟未来场景,并比较不同的计划以提高效率和改进运营规划。

3、如何构建数字孪生

随着公司了解数字孪生可以带来的好处,他们将敦促工程师为他们的组装和包装设备开发数字孪生。以下是设计团队必须牢记的三种模型(孪生)。

基于物理的模型。如果公司想要模拟未来场景并监控泵在这些场景下的表现,它将使用基于物理的模型。在许多方面,基于物理的数字孪生是最容易理解的。工程师可以使用 CAD 绘图、Simscape 和其他软件等建模工具来构建(例如)泵的虚拟模型。虚拟泵模型是根据所有真实泵组件(如活塞和阀门)的实际规格,由虚拟零件“组装”而成。

构建此类模型需要时间和专业知识,但许多制造泵或其他设备的公司在设计新机器时已经经历了类似的过程。对于购买和操作泵而不是设计或制造泵的公司来说,制造基于物理的孪生更加困难。他们根本不总是拥有所有需要的信息。

数据驱动模型。试图通过估计剩余使用寿命 (RUL) 来优化维护计划的公司使用数据驱动模型,但所需数据的类型将决定需要哪种模型。例如,如果公司拥有类似泵的完整历史,则可以使用泵的相似模型。

如果只有泵的故障数据可用,则可以使用生存模型。如果故障数据不可用,但安全阈值已知,则可以使用退化模型来估计 RUL。在此 RUL 场景中,退化模型使用几种不同的泵性能测量值(例如压力、流量和振动)不断更新。

混合模型:数据和物理相结合。混合数字孪生是使用数据和对机器的物理理解构建的。例如,在完成泵的数字孪生之前,工程师首先必须为其中使用的轴承构建一个数字孪生。但由于碎屑、润滑损失和磨损,轴承会随着时间的推移而退化。没有简单的方法来模拟碎屑或润滑损失。

如果当轴承有一些碎屑或润滑不良时泵的行为有来自泵的数据,则可以建立一个模型,将轴承的物理特性与这些数据相结合。然后它可以“跟踪或预测”轴承退化。这种方法利用了对物理测量太困难的量的间接测量。

设计团队需要为每个单独的机器或组件创建一个数字孪生。这意味着对于不同位置的每个资产,团队必须创建一个已使用特定资产参数初始化的孪生。孪生的总数取决于应用程序。如果团队正在对子系统系统进行建模,他们可能需要也可能不需要为每个子系统创建一个孪生,具体取决于所需的精度水平。例如,如果目的是运行故障预测和故障分类,设计团队需要创建不同的模型来服务于这些不同的目的。

设计数字孪生的团队可以采取额外的步骤,使完成的模型易于其他工程师和工厂人员使用。例如,如果团队煞费苦心地构建一个仪表板或点击式平板电脑,让用户直观地与数字孪生交互,那么使用孪生和充分利用孪生的加速时间将大大缩短。

数字孪生的灵活性和各种潜在优势使其成为向工业 4.0 过渡的公司的首要任务。拥有真实运营资产的最新表示可以让工程和设计团队解锁数据洞察力,以提高效率、自动化和评估未来性能,所有这些都应该降低成本并缩短开发时间。

原文链接:A Beginner’s Guide to Digital Twins

BimAnt翻译整理,转载请标明出处